中冶宝钢技术服务有限公司

目 录

1工程概况及难点

1.1编制依据----------------------------------------------------------------------------------------3

1.2工程概况---------------------------------------------------------------------------------------3

1.3工程难点---------------------------------------------------------------------------------------3

2主要实物量---------------------------------------------------------------------------------------3

3、施工部署----------------------------------------------------------------------------------------4

3.1 施工组织机构--------------------------------------------------------------------------------4

3.2施工人力资源准备---------------------------------------------------------------------------4

3.3施工车辆、工器具及材料资源准备------------------------------------------------------5

3.4施工平面布置图------------------------------------------------------------------------------6

4 施工进度计划-----------------------------------------------------------------------------------6

5施工方法------------------------------------------------------------------------------------------6

5.1施工流程图------------------------------------------------------------------------------------7

5.2主要施工方法---------------------------------------------------------------------------------7

6 质量控制--------------------------------------------------------------------------------------11

7 危险源辨识及对策措施---------------------------------------------12

8.环境因素识别及保护措施--------------------------------------------13

一热轧 4 号加热炉抽钢机抬升机构更换

1 工程概况及难点

1.1编制依据

1.1.1国家、冶金行业颁发的相关政策、法律、法规、标准及规范等;

1.1.2 《轧机机械设备工程安装验收规范》GB50386-2016 ;

1.1.3《机械设备安装工程施工及验收通用规范》GB 50231-2009;

1.1.4《工业安装工程施工质量验收统一标准》GB 50252-2010

1.1.5 技术要求根据业主方提供的图纸设计要求进行施工。

1.2工程概况

武钢有限公司一热轧4号加热炉抽钢机抬升机构由于长时间未更换,导致设备功能下降,无法继续满足生产,计划于热轧10月中修期间对其进行更换,经我方现场勘察和甲方技术交底,特制订本方案。

1.3工程难点

1.3.1现场施工为炉区施工,需佩戴煤气报警仪和办理相关安全手续后方可施工;

1.3.2施工作业相互工序衔接、配合要密切;

1.3.3施工安排在热轧中修期间,施工时间紧张;

1.3.4销轴底座连接板破坏性拆除,后期恢复焊接量大;

1.3.5多数部件需保护性拆装。

2主要实物量

序 号项目名称 工作内容计 量 单 位工程

数量

1抽钢机出料杆拆除设备保护性拆除:6根出料杆保护性拆除t69.96

2抽钢机抬升机构轨道拆除设备保护性拆除:6套抬升机构轨道保护性拆除t42.21

3楼梯平台拆除楼梯平台保护性拆除t6.5

4电机底座整体保护性拆除连杆拆除、电机拆线、底座整体吊离t19

5附件拆装油管、限位保护性拆装套4

6压辊装配压辊滚轮轴承装配套6

7滚轮轴装配滚轮轴装配套6

8抬升机构长轴更换长轴拆除安装,连杆装配套2

9抽钢机抬升机构轨道回装设备按照规范要求安装:6套抬升机构轨道安装t42.21

10抽钢机出料杆回装设备按照规范要求安装:6根出料杆保护性安装t69.96

11电机底座整体回装连杆回装、电机接线、底座整体安装t19

12楼梯平台安装楼梯平台安装焊接t6.5

3 施工部署

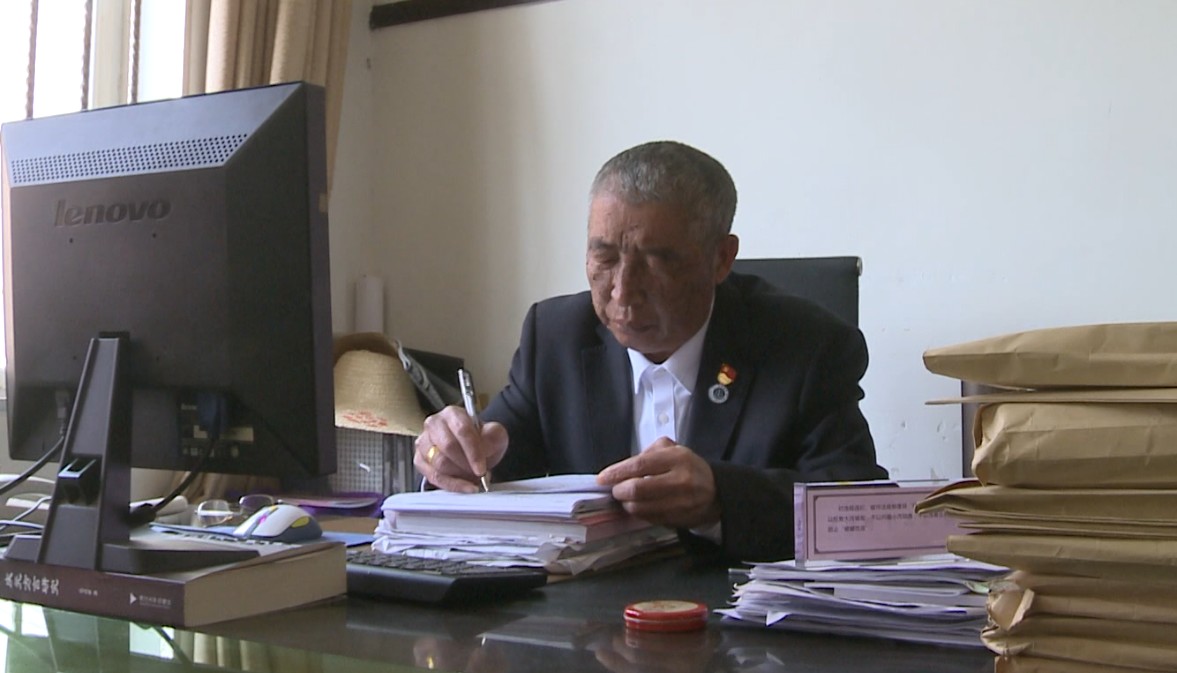

3.1 施工组织机构

3.2 施工人力资源准备

工种按维护区域拟投入劳动力情况

设备更换安装排班情况

管理人员2人日夜班

起重6人日夜班

钳工12人日夜班

焊工6人日夜班

电工2人日夜班

合计28人

3.3施工车辆、工器具及材料资源准备

序号机械、机具名称规格型号数量备注

1电焊机ZX7-4003台带把线

2气保焊焊机2台

3气割带2套

4电工常用工具1套

5钳工常用工具1套

6电动扳手重型1台带M46、55、65头子

7拖线盘220v*50m2台带3孔32A炮筒插头

8磨光机1001台

9磨光机1501台

10梅花开口扳手17、19、24、30各4把

11大锤12P2把

12手拉葫芦5t、10t各2台

13手拉葫芦1t、2t各2台

14撬棍4根

15铜棒1根

16钢丝绳Ф16*6m4根

17钢丝绳Ф28*12m2根

18钢丝绳扣Ф16*1m4根

19卸扣5t4个

20螺旋千斤顶10t2台

21液压千斤顶50t、100t各2台

22卷尺5m1把

23百分表2台

24水平仪1台

25焊条J422*4.0100kg

26气保焊丝J422*1.0200kg

27二氧化碳保护气体5瓶

28乙炔10瓶

29煤气报警仪4台

3.4施工平面布置图

图1设备示意图

图2现场总体布置图

4 施工进度计划(见附件)

5施工方法

5.1 施工流程图

5.2主要施工方法

5.2.1施工前准备

1、对施工人员进行安全交底及危险预知工作,办理好开工手续;

2、认真做好施工技术交底,熟悉施工环境,准备施工所需材料及施工工器具;

3、按照工艺、质量要求,编制切实可行的计划下达班组;

4、施工作业人员对现场位置勘查,熟悉施工现场周围情况认真研究设备更步骤及施工节点,针对关键内容制定可行的施工工序;

5、提前开好委托单,填写安全预知卡、安全确认书、安全交底卡及施工工序表;

6、做好施工场地标化布置工作。

7、工器具做好完好确认。

8、新备件到场后,根据图纸复核新备件尺寸,是否符合,并根据图纸及现场勘测的尺寸,提前对滑轮铜套、行走轮轴承及抬升机构销轴底座进行装配。

5.2.2 施工流程

1、三方确认停电挂牌:对参于拆除检修人员进行安全条列教育,与甲方点检三方确认停机,停电、挂牌、设定检修区域范围安全警界线不得超越。

2、停机挂牌后首先对走桥平台进行拆除,并现场定位出料杆停机位置(液压缸上升到最大高度,抽臂停在后退极限位置),先拆除出钢侧辊道电机底座、连杆及附属连接管道、限位,并做好编号标记;其次对出钢机机构保护罩、压辊、齿条出料杆、滚轮、抬升机构及齿轮轴依次拆除;拆除期间对所有管道做好包扎标记。

3、齿条出料杆拆装:4#炉抽钢机共有6件出料杆,此次施工需把6件出料杆全部保护性拆除,出料杆单件重11660kg,吊装时抽杆的重心距杆前端约5965mm,必须需单面挂置一台10t倒链进行调平吊出(见下图)。回装时,其上表面与压紧辊的间隙为0.8-1.5mm,与导轨的给合面密合0.2mm塞尺不得塞入;齿条与小齿轮的接触面积:齿条长方向大于50%;齿高方向大于30%,保证齿条出料杆移动、升降灵活,在全长上与轧制中心线垂直度≦3mm,出料杆头部上表面应在同一表面内,其相互位移允差为3mm。

备注:出料杆吊装采用钢丝绳两头绕锁兜吊的形式,刃角处用半圆管做好包角。

吊具选用及验算

钢丝绳选用Ф28mm*12m,2根,成对并列使用。吊装夹角70°。

钢丝绳许用拉力:

P≈54d²/k(kg)

其中d为钢丝绳直径,k为安全系数取8。同时:

P=钢丝绳理论受力*动载系数*不均衡系数

其中动载系数取1.1,不均衡系数取1.2。

出料杆重G=11.66t,每个作用点承受重量G/4=2.915t。吊装夹角70°,则有:

钢丝绳理论受力= G/4/ Cos(θ/2)=2.915t/ 0.819=3.56t

则P=3.56*1.2*1.1t=4.7t=4.7*10³kg=54d²/8kg

d²=4.7*10³*8/54=696.30

d=26.38(mm)

由此可知,吊装出料杆时钢丝绳需选用直径大于26.38mm的钢丝绳,现场选用28mm*12m的钢丝绳可以满足需求。

图3出料杆吊装示意图

图4 抽钢机装配示意图

4、抬升机构轨道拆装:待出料杆与滚轮拆除吊离后拆除抬升机构轨道,抬升机构轨道共6套,单套重7035kg,底部分别有两个Ф180*605mm的销轴连接,拆除时使升降缸上升到上限,把导轨下部做上支承架放稳,同时由于炉侧底座销轴磨损严重,位置狭小,销轴不易取出,需割除底座连接板整体吊出,拆除前需标记抬升机构轨道炉侧销轴水平和垂直到底座的尺寸(具体见图5);回装时先安装操作侧销轴然后对炉侧连接板底板进行调整(调整尺寸参照图5)。

备注:抬升机构轨道吊装和出料杆吊装方式相同,同样采用钢丝绳两头绕锁兜吊的形式,刃角处用半圆管做好包角。

吊具选用及验算

为便于施工,钢丝绳同样选用Ф28mm*12m,2根,成对并列使用。吊装夹角60°。

钢丝绳许用拉力:

P≈54d²/k(kg)

其中d为钢丝绳直径,k为安全系数取8。同时:

P=钢丝绳理论受力*动载系数*不均衡系数

其中动载系数取1.1,不均衡系数取1.2。

抬升机构轨道重G=7.035t,每个作用点承受重量G/4=1.76t。吊装夹角60°,则有:

钢丝绳理论受力= G/4/ Cos(θ/2)=1.76t/ 0.866=2.032t

则P=2.03*1.2*1.1t=2.68t=2.68*10³kg=54d²/8kg

d²=2.68*10³*8/54=397.03

d=19.92(mm)

由此可知,吊装抬升机构轨道时钢丝绳需选用直径大于19.92mm的钢丝绳,现场选用28mm*12m的钢丝绳足以满足需求。

图5抬升机构轨道炉侧连接板回装尺寸测量示意图

图6抬升机构轨道架整体吊装示意图

图7抬升机构

5、为节约行车占用时间,炉侧抬升机构轨道销轴连接底座采用在辊道上架设门型框架的方式调节(见图8),调整好后采用双面焊接,焊接材料采用T422焊材,且为连续焊缝。

6、辅助设施拆装:

1)油缸进出油管拆除前对油管接头附近进行清洗,以免油管拆除后脏物进入油管内,油管拆除后必须马上进行双层包扎(内用塑料布,外用精角布)。油管托架拆除前也要做好简易支架进行固定。

2)活动梁上的给脂管拆除后进行包扎,拆除后的油管摆放到定点位置,摆放必须整齐。

3)限位架拆除后绑扎在就近的固定物上,防止损坏。

7、三方确认、摘牌应进行空负荷和负荷试车:

1)摘牌前清理好现场杂物,施工人员撤离到安全地带,防止送电后设备误动作。设备试车必须在点检、操作人员的配合下进行,施工人员严禁单独对设备进行试车。

2)空负荷试车分别以三个、六个齿条出料杆为一组进行空负荷试车4次,保证正常运转;

3)负荷试车分别以三个、六个齿条出料杆为一组进行3次f负荷(30000kg)试车,保证正常运转。

6 质量控制

6.1质量管理体系

6.2质量验收标准

序号标准号标准名称备注

1GB 50252-2010工业安装工程施工质量验收统一标准

2GB50386-2016轧机机械设备工程安装验收规范

6.3质量保证措施

1、落实项目质量责任制。层层把关,实现级级质优的目标。在施工中坚持高质量、高标准、高水平的“三高”要求,从施工管理、质量检验全方位采取强有力的措施,确保按业主要求和我国现行施工及验收规范组织施工,确保项目优良。

2、人员控制:现场施工人员必须接受质量意识教育和相应工种级别的实际操作技能及有关专业知识的培训;特种作业人员必须接受有关专业技能知识的培训,并经过考试合格后,取得相应上岗证书,持证上岗操作。

3、依靠科技进步,提高技术对项目质量的保证能力。施工过程严格执行标准、规范和设计图纸要求及业主出具的等效设计图等技术文件;项目开工前认真进行技术交底,并形成技术交底记录。

4、强化现场质量管理,认真实行质量检查制度。

5、项目质量检查程序:工程质量检查应以本施工方案和图纸提供的标准为依据,并严格执行班组自检、互检和专职检查员专检“三检制”的原则,加强专检,严格自检,充实和健全质量专检和自检网。

6、施工前做好备品、备件和材料的质量验收以及软件资料的验收工作。

7、项目部计量员必须对施工作业人员进行计量器具的使用交底说明,不得使用没有检定合格证书的计量器具,以保证检测数据的合法性和有效性。

6.4质量相关数据要求

位置号/名称图纸安装要求实际安装情况

理论尺寸(mm)允许误差(mm)实际尺寸(mm)允许磨损(mm)

小齿轮两端配合间隙0.20.05mm0.2/

轨面相对高度差<10.10.5/

同步轴配合间隙0.350.050.035/

升降轨道配合间隙1.030.011.02/

轨道中心线平行度10.11/

电磁离合器间隙1.0-1.50.011.3/

7危险源辨识及对策措施

作业

内容危险源采取措施

临时

用电1、电动工机具未经检验合格即带入现场使用1、工机具带到现场前要认真检查,合格的方可带到现场。

起重

作业1钢丝绳、卸扣选型偏小

2、钢丝绳有断股、扭曲、变形现象

3、人在吊物下滞留

4、人员配合不当,易造成挤压砸伤等机械伤害1、选用与盘柜重量相匹配的钢丝绳、卸扣

2、使用合格的钢丝绳

3、持证指吊,人不得在吊物下滞留,吊车周围围好红白绳。

4、作业前交底,密切配合做到“三不伤害”

动火作业1、未配置灭火器材

2、无人监护

3、焊线不合格

4、动火点附近易燃物没采取隔离措施,动火结束没确认1、配置足量有效灭火器材

2、专人监护

3、作业前检查电焊线,确保绝缘良好。

4、清除动火点附近易燃物或用陶瓷纤维布遮盖,动火结束做好确认

高处作业1、高处坠落

2、高空落物1、高处作业人员身体健康,无恐高、贫血等疾病。作业人员必须系挂安全带,挂点(结构主体)牢靠并且高挂低用。

2、高处作业时,作业点下方用红白警戒绳围护,并设专人监护,防止人员误入禁区,造成落物伤人,使用的工机具做好有效生根。

气割作业火灾爆炸1、氧气、乙炔表及氧气乙炔带配备齐全,装有回火装置。

2、氧气、乙炔存放点需提前申请,并配有灭火器。

3、氧气乙炔瓶立式存放,且要有防止倾倒措施。

4、氧气、乙炔瓶之间距离不小于5m,距明火不小于10m。

机械

作业机械伤害1、电/气焊工持证上岗。

2、操作人员正确穿戴焊工服、防护手套、防护面罩等防护用品。

3、搬运小备品备件时,做好砸伤防护措施。

炉区作业煤气中毒1、佩戴合格有效的煤气报警仪,煤气含量<25ppm;

2、作业现场设专人监护。

8 环境因素识别及保护措施

作业

内容环境因素对策措施

焊接

作业焊渣、烟尘焊渣及时清理,佩戴电焊面罩

生活垃圾、设备包装固体废弃物每次收工前均回收到指定的堆放点并定期运离现场;不在施工现场乱丢生活垃圾。

设备润滑废弃油脂现场由甲方人员现场确认,并由施工方按要求堆放至指定地点

设备擦拭含油污破布按照甲方要求回收到油污废弃物处理箱

附表1:

一热轧4#加热炉抽钢机抬升机构更换网络计划图